某新能源汽车厂商在开发 800V 高压平台时,因机械钻孔导致的孔壁毛刺问题,引发电池管理系统短路事故。这一案例揭示传统机械钻孔(最小孔径 6mil)在高密度电路板加工中的局限性:

热应力导致的材料分层(发生率高达 12%)

孔壁粗糙度 Ra≥5μm 影响焊接可靠性

加工效率低于 30 孔 / 秒难以匹配产能需求

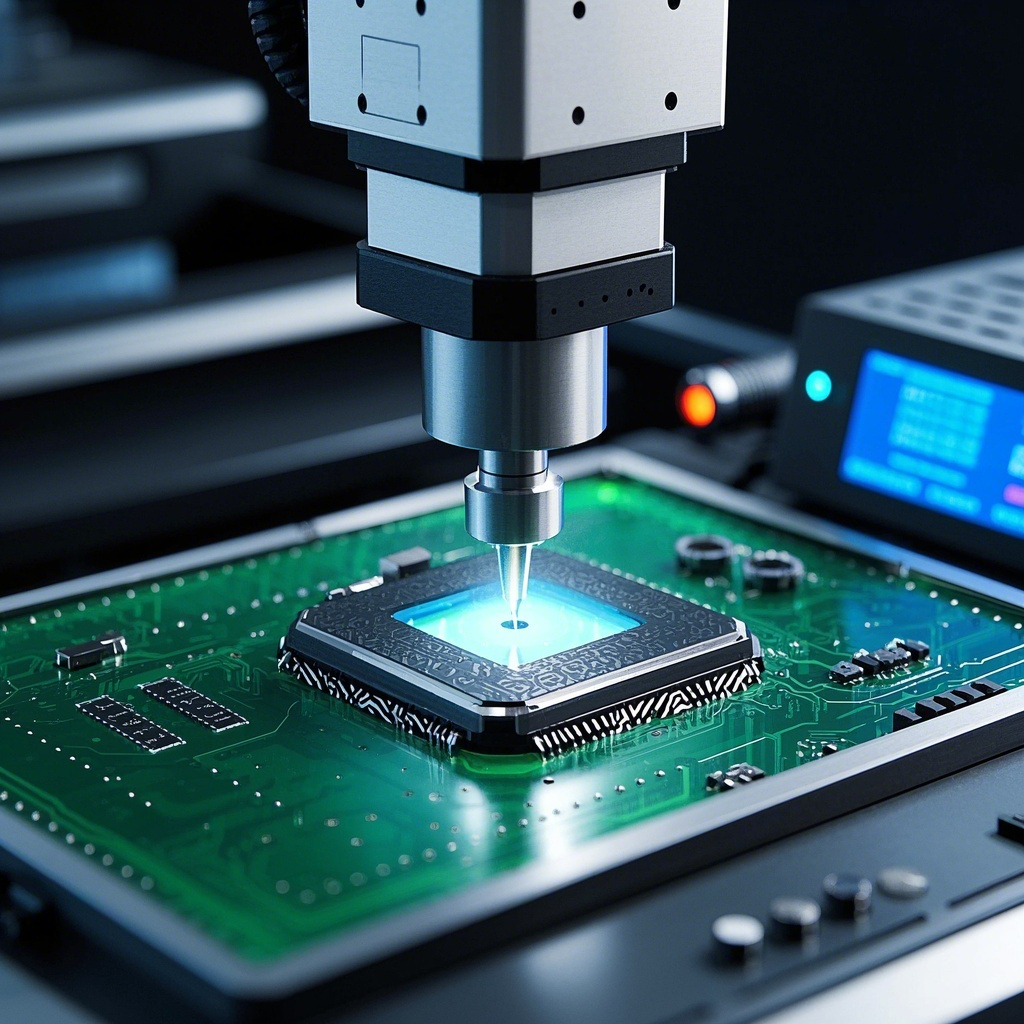

作为国内首批通过 SEMI 认证的激光装备制造商,研发的系列设备实现:

1.微米级精度革命

采用五轴联动运动平台,定位精度 ±1.5μm

紫外激光冷加工技术,孔壁粗糙度 Ra≤2μm

飞秒激光机型支持 5μm 孔径加工(行业领先水平)

2.效率提升 300%

多头同步加工技术,单台设备产能达 1500 孔 / 秒

集成 AI 视觉补偿系统,减少 20% 的二次加工成本

3.全材料兼容性

|

材料类型 |

最小孔径 |

加工效率 |

典型应用 |

|

FR4 |

20μm |

800 孔 / 秒 |

HDI 板 |

|

聚酰亚胺 |

15μm |

600 孔 / 秒 |

FPC |

|

陶瓷 |

10μm |

300 孔 / 秒 |

基板 |

1.5G 毫米波天线板

某头部 5G 设备厂商在 0.1mm 超薄基板实现孔位精度 ±2μm,信号传输损耗降低 18%

2.Mini LED 显示模组

某面板企业在玻璃基板加工中使用飞秒激光技术,实现 1:100 径深比,良率提升至 95%

3.量子芯片封装

与科研机构合作研发的玻璃通孔设备,成功实现 3μm 孔径加工,填补国内空白

某 TOP5 PCB 企业使用前后对比:

|

指标 |

传统机械钻孔 |

激光钻孔设备 |

改善幅度 |

|

单孔成本 |

0.08 元 |

0.05 元 |

-37.5% |

|

材料损耗率 |

8% |

2.5% |

-68.75% |

|

良品率 |

85% |

98.2% |

+13.2% |

|

交付周期 |

72 小时 |

24 小时 |

-66.7% |

▶ 免费领取价值 2999 元的《微孔加工工艺参数手册》

▶ 预约工程师 1 对 1 产线诊断(前 50 名赠送激光能量计)

▶ 预约免费打样